Учебный процесс

| Студенты-электрохимики | |

| Студенты-экономисты | |

| Магистры | |

| Аспиранты |

Общественная работа

| Казанский Общественный Фонд "Выбор" | |

| Коалиция "За свободный от табачного дыма Татарстан" | |

| ИДПО |

Воспоминания об Илье Николаевиче Андрееве

ХИМИЧЕСКАЯ КОРРОЗИЯ

Представим себе металл в процессе производства металлического проката на металлургическом заводе: по клетям прокатного стана движется раскаленная масса. Во все стороны от нее разлетаются огненные брызги. Это с поверхности металла скалываются частички окалины – продукта химической коррозии, возникающего в результате взаимодействия металла с кислородом воздуха. Такой процесс самопроизвольного разрушения металла из-за непосредственного взаимодействия частиц окислителя и окисляемого металла, называется химической коррозией.

По характеру разрушений различают общий и локальный виды химической коррозии. При этом химическая коррозия может протекать как компонентно-избирательная или структурно-избирательная, а локальная коррозия может быть межкристаллитной или носить язвенный характер (например, такой может оказываться ванадиевая коррозия).

По природе коррозионной среды различают коррозию в кислородсодержащих или серусодержащих газах, водородную, ванадиевую, галогенидную коррозию, коррозию в расплавах серы[1] и других неметаллах и т.д. Эти виды коррозии проявляются в том случае, если коррозионная среда не является электропроводной. Такие условия возникают, когда металл соприкасается с газами при высоких температурах, когда исключается конденсация влаги на поверхности металла. Поэтому при подборе материалов, пригодных для эксплуатации в условиях газовой коррозии, приходится сочетать их устойчивость к окислению (жаростойкость) с высокой прочностью при повышенных температурах (жаропрочность).

Одним из наиболее распространенных видов газовой коррозии металлов является коррозия в кислородсодержащих газах.

Чаще всего она встречается при эксплуатации различных топочных устройств паровых котлов[2], двигателей внутреннего сгорания, когда при сгорании топлива в воздухе или кислороде образуется газовая смесь, содержащая кислород.

Такой вид коррозии металлов наблюдается также при обработке металлических заготовок в кузнечных и термических цехах, так как детали при термической обработке (закалке, отжиге), при ковке, штамповке, прокатке, волочении и других операциях горячей обработки металлов нагревают до высоких температур, а затем они могут контактировать с воздухом и окисляться.

|

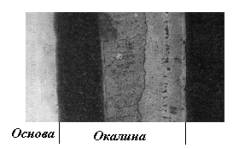

| Рис. 7. Слоистое строение окалины, образующейся на железе при его окислении на воздухе при повышенной температуре. |

При коррозии металлов в таких условиях образуется окалина. На железе, стали, чугунах окалина имеет сложное строение: часто она состоит из трех слоев (рис.7) с разной концентрацией кислорода и степенью окисления железа (рис. 8).

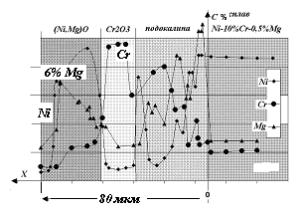

Слоистость окалины наблюдается вследствие убывания концентрации кислорода в пленке окалины по мере приближения к металлу, так как каждый из слоев представляет барьер на пути диффузии кислорода к металлу. При окислении сплавов состав окалины может быть переменным[3], по толщине слоя окалины соотношение компонентов сплава может изменяться по сложному закону (рис. 9). Переменными по составу оказываются и слои окалины и при сульфидной коррозии в расплаве серы, например при коррозии ковара (сплав Fe+Co+Ni)[4].

При кислородной коррозии стали происходит ее обезуглероживание. Углерод в стали находится в виде цементита Fе3C, возникновение которого в процессе термообработки обеспечивает ее высокую прочность. Под действием кислорода цементит окисляется, и сталь теряет в поверхностных слоях свои прочностные свойства. В чугуне углерод содержится не только в виде цементита, но и в форме пластинчатого графита, который располагается по границам зерен металла, где и происходит наиболее интенсивная диффузия кислорода. Окислению подвергаются участки металла, расположенные на границе зерен. Поскольку продукты окисления имеют больший объем, чем металл, из которого они образовались, то происходит увеличение объема металла при коррозии (так называемый «рост чугуна»).

|

| Рис. 8. Схема слоистого строения окалины, образующейся на железе при его окислении на воздухе при повышенной температуре. |

|

| Рис.9. Распределение никеля, хрома и магния по сечению окалины на сплаве Ni-10% Cr-0,5% Mg после окисления в течение 10 час. |

Кислородсодержащие газы вызывают снижение поверхностной прочности металлов, вследствие чего они оказываются подверженными более интенсивному износу. Причиной этого явления также оказывается удаление цементита из поверхностных слоев металла. Износ топочного оборудования при высоких температурах происходит благодаря его контакту с газом, омывающим трубы при большой скорости. Вместе с газом перемещаются и твердые частицы топлива и шлака, имеющие абразивные свойства. Кроме того, в топочных газах обычно содержится окись углерода, которая при температурах 250–400°С способна реагировать с металлами, образуя летучие продукты (карбонилы), уносящиеся вместе с топочными газами. Этот вид коррозии называется карбонильной коррозией металла.

В серусодержaщих высокотемпературных газах на поверхности железа, стали, чугунов и других металлов образуется сульфидная или смешанная окалина, которая обладает свойствами, близкими к свойствам кислородной окалины. Она является препятствием для диффузии реагентов друг к другу и проявляет защитное действие. Некоторые виды окалины, например сульфидная окалина никеля, образуют с никелем легкоплавкие вещества, В этом случае возможен переход химической газовой коррозии в высокотемпературную электрохимическую.

Водородная коррозия вызывает изменение механических свойств металлов (повышается хрупкость стали, происходит ее расслоение, «пузырение»). Хрупкое разрушение при водородной коррозии происходит в тех случаях, когда сталь имеет высокие прочностные показатели (высокоуглеродистая сталь). Мягкие пластичные стали могут подвергаться расслоению, пузырению. Причиной водородной коррозии является диффузия водорода в сталь и другие материалы, происходящая при высоких температурах. Это может иметь место, например, в аппаратуре для синтеза аммиака.

Проникающий в металл водород в таких случаях взаимодействует с цементом, образуя газообразные соединения, например метан СН4, который в стали не растворяется, а собирается в отдельных пустотах, трещинах, дефектах металла, вызывая внутренние напряжения, из-за которых приходится снижать рабочие нагрузки на детали. В результате в мягких сталях возникают пузыри, и металл расслаивается, а высокопрочные стали при относительно небольших механических нагрузках подвергаются хрупкому разрушению.

Медь, а также некоторые ее сплавы могут быть склонны к водородной коррозии в тех случаях, когда недостаточно глубоко проведено их раскисление в процессе металлургического производства, то есть, когда в металле сохранился кислород, например, в виде закиси меди Cu2O. Этот оксид образует отдельную фазу в металле, а проникающий в металл водород, химически взаимодействуя с ним, восстанавливает его. При этом возникает водяной пар, который при высокой температуре может быть причиной возникновения хрупкости меди.

Некоторые металлы, например титан, способны поглощать (абсорбировать) большие количества кислорода при высокой температуре. Если такой металл оказывается затем в контакте с водородом, то также может наблюдаться водородная коррозия, снижающая его прочность.

При сжигании топлив, содержащих соединения ванадия, в мазутных топках парогенераторов возникает ванадиевая коррозия. Особенностью ее является то, что она может проходить как электрохимическая благодаря образованию расплава на поверхности металла, возникающего при взаимодействии оксида ванадия с железной окалиной.

Галогенидная коррозия представляет собой процесс коррозии металлов в хлористом водороде, хлоре, фторе, броме, йоде с образованием галогенидов. Обычно при низких температурах большинство металлов слабо взаимодействует с этими веществами, но при температуре 200–300°С происходит самоускорение этих реакций и некоторые металлы буквально сгорают в этих условиях с большой скоростью.

Чтобы определить, возможно ли окисление металла, т. е. может ли начаться коррозионный процесс, используют несколько методов. Один из них, наиболее простой, следующий. В кислородсодержащих газах сопоставляют давление кислорода в газовой смеси (коррозионной среде) и давление распада (диссоциации) окисла металла. Эту величину находят в справочных таблицах. Например, требуется определить, возможно ли окисление палладия на воздухе и в кислороде при 800°С. Сопоставляя табличную величину давления диссоциации оксида палладия, равную 0,61, с давлением кислорода в воздухе, равным 0,21, можно сделать заключение, что в воздухе окисления палладия быть не может, поскольку давление кислорода меньше табличной величины. Но в чистом кислороде палладий будет окисляться, так как давление кислорода равно 1. Обратимся еще к одному примеру. Попытаемся определить, возможна ли сульфидная коррозия серебра при 200°С в смеси водорода и сероводорода. Поскольку коррозия серебра происходит в результате взаимодействия серебра с сероводородом с образованием водорода, сульфидная коррозия может происходить в том случае, если отношения давлений сероводорода и водорода больше или равны 0,2. Это означает, что при всех других соотношениях давлений этих газов можно защитить металл от сульфидной коррозии, выбрав соответствующий состав газовой смеси. Такой прием используют, применяя так называемые «защитные атмосферы» при нагреве металла в процессе его термической обработки; в печи, используемой для нагрева металла, создают газовую смесь определенного состава, который подбирают так, чтобы исключалось окисление металла.

В результате взаимодействия металла и коррозионной среды образуются газообразные, жидкие или твердые продукты. От их свойств и агрегатного состояния зависит, в какой степени образующиеся продукты влияют на скорость взаимодействия металла с коррозионной средой. Так, газообразные продукты удаляются с поверхности, не препятствуя взаимодействию окислителя с металлом. Твердые продукты могут образовать пленку на поверхности металла, и развитие взаимодействия металла с окислителем вследствие этого может быть затруднено. Жидкая пленка продуктов также может затруднять коррозионное взаимодействие, но в меньшей степени, чем твердая. Если жидкая пленка электропроводна, коррозионный процесс из химического может превратиться в электрохимический. Это важно отметить, так как скорость электрохимического процесса при высоких температурах может быть более высокой. Наиболее характерны для высокотемпературной газовой коррозии взаимодействия металлов с окислителями через пленки твердых продуктов коррозии. Если пленка сплошная, то скорость коррозии снижается, и тогда пленку называют защитной.

Когда объем продукта коррозии меньше объема металла, из которого эта пленка сформировалась, возникают внутренние напряжения растяжения, которые являются причиной разрывов и трещин в пленках. Через них окислитель свободно проникает к поверхности металла, и процесс коррозии продолжается.

Если объем продукта коррозии значительно больше объема металла, из которого он образуется, то в пленке возникают напряжения сжатия, приводящие к вздутию, которое возможно при недостаточном сцеплении пленки с металлом. Отрыв пленки сопровождается сколами, облегчающими подход окислителя к металлу, и скорость коррозии возрастает. В тех случаях, когда пленка хорошо связана с металлом, силы сжатия обеспечивают скол оксидной пленки. Часть продукта «выталкивается» и скорость коррозии также возрастает.

При расчете припуска на коррозию пользуются законами окисления[5].

Наиболее простым линейным законом удается воспользоваться в тех случаях, когда продукты коррозии газообразны либо пленки продуктов несплошные. Параболический закон соответствует условиям коррозии, когда скорость ее определяется диффузией частиц окислителя и металла через достаточно толстую пленку продуктов их взаимодействия. Логарифмический закон характеризует окисление металлов с высокой жаростойкостью, на поверхности которых формируются тонкие пленки продуктов коррозии.

Примечания

[1] Защита металлов,1980, №4, с.478.

[2] Акользин П.А. Предупреждение коррозии металла паровых котлов. М. Энергия, 1975, 259 с.

[3] Защита металлов, 1975, т.11, с.211.

[4] Защита металлов, 1980, №4, с.478.

[5]Наиболее общими из них являются линейный (M = kt), параболический (M2 (M2 = at) и логарифмический M = blg(gt + 1), где M – количество прореагировавшего металла, k, a, b, g и n – константы в уравнениях, описывающих скорость окисления, t – продолжительность процесса.

Продолжение